solidworks2018 中文版¥0

solidworks2018 中文版¥0 CA6140车床拨叉831006零件夹具设计说明书——9页...¥0

CA6140车床拨叉831006零件夹具设计说明书——9页...¥0 机械设计制造及其自动化毕业设计(论文)开题报告...¥0

机械设计制造及其自动化毕业设计(论文)开题报告...¥0 XX大学理工类毕业设计(论文)开题报告——自行车配件管理系统...¥0

XX大学理工类毕业设计(论文)开题报告——自行车配件管理系统...¥0 课程设计 CA6140车床拨叉831002的加工工艺及钻φ25孔的钻床...¥0

课程设计 CA6140车床拨叉831002的加工工艺及钻φ25孔的钻床...¥0 毕业设计辅助工具_免费在线论文文案文章修改神器_毕业设计辅助软件_AI...¥0

毕业设计辅助工具_免费在线论文文案文章修改神器_毕业设计辅助软件_AI...¥0 补价¥1.00

补价¥1.00 六自由度工业机器人设计【说明书(论文)+CAD图纸+SolidWork...¥45.00

六自由度工业机器人设计【说明书(论文)+CAD图纸+SolidWork...¥45.00 陈家沟桥梁施工组织设计方案.doc...¥0

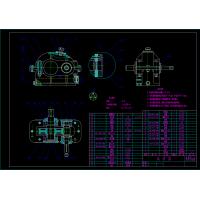

陈家沟桥梁施工组织设计方案.doc...¥0 一级减速器成套CAD图【22CAD】...¥37.00

一级减速器成套CAD图【22CAD】...¥37.00摘要

本设计内容主要介绍薄煤层刨铣机各部分结构的设计与计算,本文总共分为两部分,第一部分主要介绍薄煤层刨铣机的总体方案设计,根据对薄煤层开采特点的分析和比较,确定了薄煤层刨铣机工作机构的形式,薄煤层刨铣机的牵引方式以及它的辅助装置。第二部分为截割部的专题设计,和传统的采煤机相比,本刨铣机改进了截割头,采用螺旋滚筒和链截割相结合的结构,结构简单,并能满足有较大的生产量。还介绍了刨铣机的最大特点是将装载机构和刨铣机连接在一起,一起工作完成采煤和装煤的功用。还介绍了截割部传动系统的拟定;传动装置的运动及动力参数的计算;各个齿轮的几何尺寸的确定;以及有关部分齿轮、轴的设计计算与校核。

关键词:薄煤层;链;链轮;齿轮;轴;

Abstract

Mainly to introduce the design of thin seam planing and milling machine the various parts of the structure design and calculation in this paper were divided into two parts, the first part introduces the thin seam planing and milling machine's overall program design, based on the characteristics of thin seam mining analysis and comparison, identified in thin seam work and milling machine planing bodies, thin seam of the traction milling machine planing mode, as well as its auxiliary facilities. The second cutting unit is divided into the themes and designs, and compared to the traditional shearer, the planing and milling machine to improve the cutting head, the use of spiral cutting drum and a combination of chain structure, simple structure, and to meet more large production. Also introduced the planing and milling machine is characterized by the largest agencies and the plane will be loaded and milling machine linked with the completion of coal mining and utility equipment. Also introduced the cutting unit of the development of transmission; transmission parameters of movement and power calculations; all gear to determine the geometric size; as well as the relevant part of gear, shaft design calculation and checking.

Key words: thin coal seam; chain; sprocket; gear; axis

目录

1 刨铣机基本功能的结构方案………………………………………..

1.1 实现破碎煤壁功能的结构方案…………………………………

1.1.1 铣削式结构方案 ………………………………………………

1.1.2 钻削式结构方案 ……………………………………………….

1.1.3 滚压式结构方案 ………………………………………………

1.2 实现装煤功能的结构方案 ………………………………………

1.3 实现刨铣机自移功能的结构方案 ……………………………

2 刨煤机辅助功能的结构方案 ………………………………………

2.1 能实现使用煤层厚度变化的功能结构方案 ……………………

2.2 实现降尘功能的结构 ……………………………………………

2.3 卷电缆装置 ………………………………………………………

3 刨铣机参数及主要特点 ……………………………………………

3.1 刨铣机的工作参数 ………………………………………………

3.2 刨铣机主要特点 …………………………………………………

3.3 刨铣机主要技术参数 ……………………………………………

3.4 刨铣机总体示意图………………………………………………

4 截割部传动系统设计 ………………………………………………

4.1 电动机的选型……………………………………………………

4.2 传动齿轮设计 ……………………………………………………

4.2.1 确定总传动比及分配传动比…………………………………

4.2.2 各轴转矩![]() ………………………………………………………

………………………………………………………

4.3 高速轴齿轮模数的确定 …………………………………………

4.3.1 选择齿轮材料 …………………………………………………

4.3.2 按齿面接触疲劳强度设计计算………………………………

4.3.3 验算齿面接触疲劳强度………………………………………

4.3.4 校核齿根弯曲疲劳强度………………………………………

4.4 低速轴齿轮模数的确定及校核 …………………………………

4.4.1 选择齿轮材料 …………………………………………………

4.4.2 按齿面接触疲劳强度设计计算 ………………………………

4.4.3 验算齿面接触疲劳强度 ……………………………………..

4.4.4 验算齿根弯曲疲劳强度 ………………………………………

5 轴设计 ……………………………………………………………..

5.1 低速轴尺寸的确定与校核 ………………………………………

5.1.1 输出轴的转矩T ………………………………………………

5.1.2 作用在齿轮上的力 ……………………………………………

5.1.3 确定轴的最小直径 ……………………………………………

5.2 轴的强度校核 ……………………………………………………

5.2.1 求轴的载荷 ……………………………………………………

5.2.2 轴的力学模型如下……………………………………………

6 轴承寿命的计算 …………………………………………………..

6.1 计算轴承的径向支反力 …………………………………………

6.2 计算派生轴向力 S ………………………………………………

6.3 求轴承的轴向载荷A ……………………………………………

6.4 计算轴承的当量动载荷P ………………………………………

7 刨铣机工作机构的设计 ……………………………………………

7.1刨铣机螺旋滚筒的设计 …………………………………………

7.1.1 基本结构 ………………………………………………………

7.1.2 滚筒的结构参数 ………………………………………………

7.1.3 滚筒的运转参数 ………………………………………………

7.2 刨铣机截齿的设计………………………………………………36

7.2.1 截齿类型 ………………………………………………………

7.2.2 镐齿的截割机理 ………………………………………………

7.2.3 镐齿的结构要素和形状特征 …………………………………

7.2.4 截齿伸出长度 …………………………………………………

7.2.5 截齿的材料及技术要求 ………………………………………

7.2.6 截齿的失效形式及寿命 ………………………………………

8. 链条的设计………………………………………………………….

9. 结论………………………………………………………………….

…………

…………