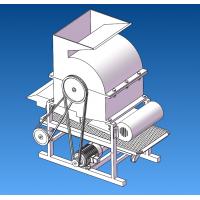

玉米脱粒机的设计(说明书+cad图纸+pro三维图+SW三维图+开题报...¥45.00

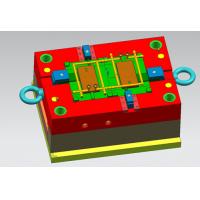

玉米脱粒机的设计(说明书+cad图纸+pro三维图+SW三维图+开题报...¥45.00 手机壳模具(UG8.5)¥0

手机壳模具(UG8.5)¥0 CAD字体¥0

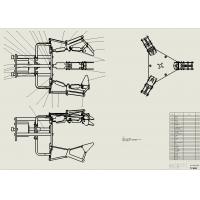

CAD字体¥0 花生剥壳去壳机(cad+pro+SolidWorks+三维通用格式st...¥49.00

花生剥壳去壳机(cad+pro+SolidWorks+三维通用格式st...¥49.00 6个自由度的水果采摘机械手结构设计【CAD图+SW三维模型+文献翻译+...¥49.00

6个自由度的水果采摘机械手结构设计【CAD图+SW三维模型+文献翻译+...¥49.00 PLC控制的一种平面关节型机器人设计 PDF...¥0

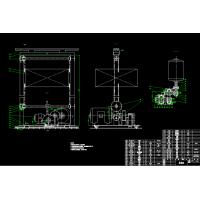

PLC控制的一种平面关节型机器人设计 PDF...¥0 自动化立体仓库堆垛机设计(设计说明书+17张CAD图纸+开题报告+任务...¥49.00

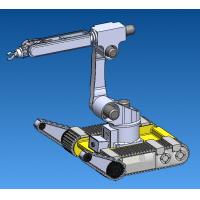

自动化立体仓库堆垛机设计(设计说明书+17张CAD图纸+开题报告+任务...¥49.00 灾害救援机器人的设计(说明书+CAD图纸+SOLIDWORKS三维图+...¥50.00

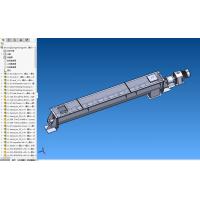

灾害救援机器人的设计(说明书+CAD图纸+SOLIDWORKS三维图+...¥50.00 毕业设计 螺旋输送机设计(论文+CAD图纸+SolidWorks三维图...¥49.00

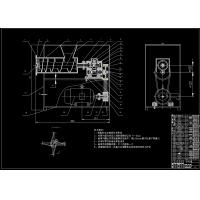

毕业设计 螺旋输送机设计(论文+CAD图纸+SolidWorks三维图...¥49.00 绞肉机的设计【16张CAD图纸+毕业论文】...¥43.00

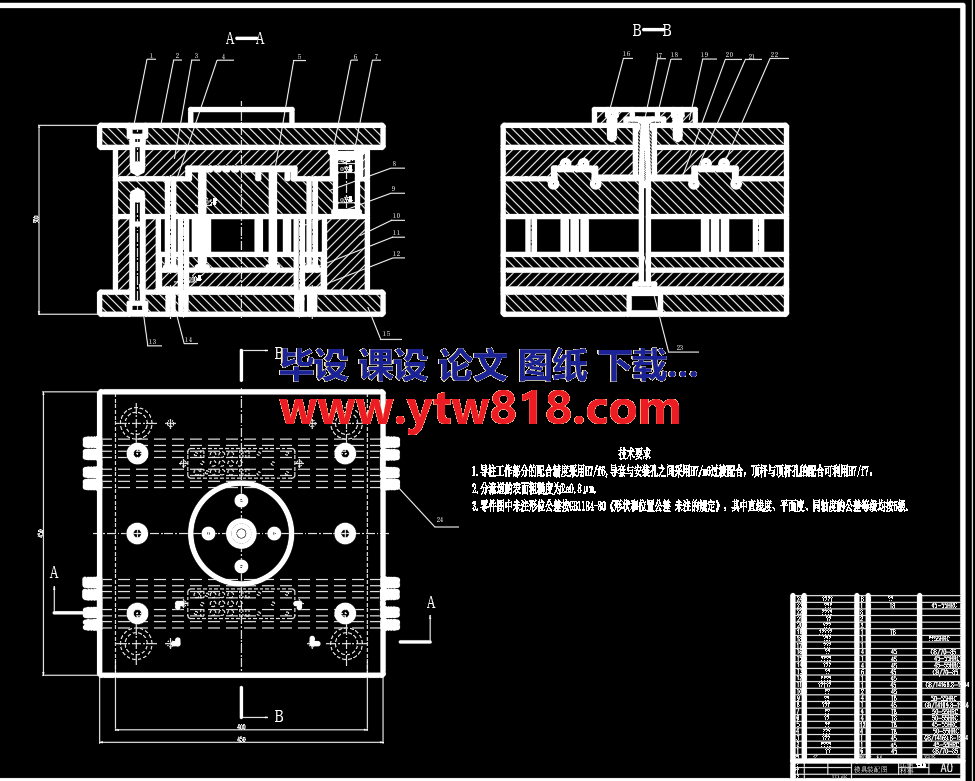

绞肉机的设计【16张CAD图纸+毕业论文】...¥43.00遥控器面板注塑模具设计(论文+CAD图纸+中期报告+开题报告+英文原稿)

目 录