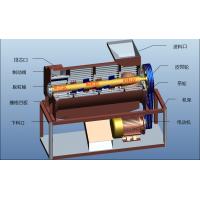

玉米脱粒机的设计(说明书+cad图纸+pro三维图+SW三维图+开题报...¥45.00

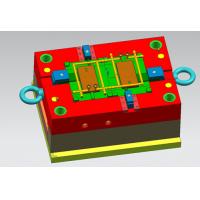

玉米脱粒机的设计(说明书+cad图纸+pro三维图+SW三维图+开题报...¥45.00 手机壳模具(UG8.5)¥0

手机壳模具(UG8.5)¥0 CAD字体¥0

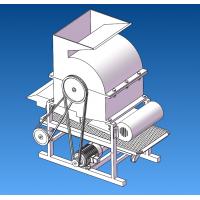

CAD字体¥0 花生剥壳去壳机(cad+pro+SolidWorks+三维通用格式st...¥49.00

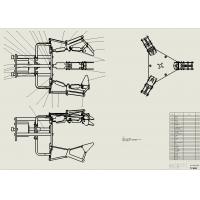

花生剥壳去壳机(cad+pro+SolidWorks+三维通用格式st...¥49.00 6个自由度的水果采摘机械手结构设计【CAD图+SW三维模型+文献翻译+...¥49.00

6个自由度的水果采摘机械手结构设计【CAD图+SW三维模型+文献翻译+...¥49.00 PLC控制的一种平面关节型机器人设计 PDF...¥0

PLC控制的一种平面关节型机器人设计 PDF...¥0 灾害救援机器人的设计(说明书+CAD图纸+SOLIDWORKS三维图+...¥50.00

灾害救援机器人的设计(说明书+CAD图纸+SOLIDWORKS三维图+...¥50.00 自动化立体仓库堆垛机设计(设计说明书+17张CAD图纸+开题报告+任务...¥49.00

自动化立体仓库堆垛机设计(设计说明书+17张CAD图纸+开题报告+任务...¥49.00 毕业设计 螺旋输送机设计(论文+CAD图纸+SolidWorks三维图...¥49.00

毕业设计 螺旋输送机设计(论文+CAD图纸+SolidWorks三维图...¥49.00 绞肉机的设计【16张CAD图纸+毕业论文】...¥43.00

绞肉机的设计【16张CAD图纸+毕业论文】...¥43.00机械制造工艺及机床夹具课程设计说明书目录

前言

一.零件的分析v12

二.工艺规程的设计………………………………………2

A.确定毛坯的制造方式

B. 基准的选择

C. 工艺路线的拟订

D. 机加工余量.工序尺寸毛坯尺寸的确定

E. 各工序的定位夹紧方案及切削用量的选择,工序基本工时

三.夹具设计………………………………………………24

四.总结……………………………………………………25

五.主要参考文献…………………………………………26

前言

机械制造工艺及机床夹具课程设计是在学完了《机械制造技术基础》以及相关课程,从理论转向实践,考察实际分析问题,解决问题的一个教学环节,这是我们在即将进行毕业设计之前的所学课程的一次深入理解与运用。

就本人而言!希望通过这次课程设计,提高自己分析问题与解决问题的能力,为将来从事的工作进行一次适应性的训练,为今后进厂工作打下一个扎实的基础。

由于水平有限,设计中难免有许多不足之处。希望老师给予批评和指导。

一.零件的分析

A.零件的作用

法兰盘只是一个统称,通常是指在一个类似盘状的金属体色的周边开上几个固定用的孔用于连接其它东西。它的作用是连接及传动。

B.零件的工艺要求

该零件形状基本规则,工艺要求不是很高.其他要求见零件图技术要求.

铸件要求不能有砂眼,疏松等缺陷,以保证零件的强度、硬度及刚度,确保工作时安全

二.工艺规程的设计

A.确定毛坯的制造形式

由于零件年生产量为2000件,已经达到中批生产的水平,而且零件的轮廓尺寸不大,所以采用金属形铸造。从提高生产率,保证加工精度上考虑,也是应该的。工件材料为HT200,毛坯尺寸对应的精度和公差等级分别选AM为F,CT为9。

B.基准的选择

1.粗基准的选择

根据粗基准的选择原则和零件的具体情况,选择毛坯φ51的外圆作为粗基准,利用三爪自定心卡盘加持外圆即可。

2.精基准的选择

在加工好¢20H7孔后,各工序以该孔为定位精基准,以基准轴心为径向尺寸的定位精基准,¢100的端面给予辅助,这样就满足了基准重合的原则和互为基准原则,在加工某些面时若出现基准不重合时,则应进行尺寸链的换算,以后要进行专门计算,这里就不在重复。

C.制订工艺路线

制定工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为中批量生产的条件下,可以考虑采用万能性机床配以专用夹具,并尽量使工序集中来提高生产率。之外,还应当考虑到经济效果,以便生产成本量下降。经分析,现拟订工艺路线方案如下:

工序一 粗车左边φ106mm, φ51mm, φ96mm的外圆,粗车各端面,粗车φ90的倒角,φ100的倒角,粗车R5的圆角。

工序二 粗车右φ51mm的外圆及端面,粗车7*45°的倒角,半精车φ46.4mm的外圆及端面,半精车φ91.1mm的外圆、端面及倒角。

工序三 钻φ18mm的孔,扩φ19.8mm的孔,粗铰φ19.94mm的孔,精铰φ20mm的孔。

工序四 半精车左端φ102 mm的外圆、端面及倒角,半精车左端φ46.4 mm的外圆,半精车R5 mm的圆角。

工序五 粗铣φ90m m的后端面,精铣φ90m m的后端面。

工序六 粗铣φ90m m的前端面,精铣φ90m m的前端面。

工序七 钻,铰四个φ9 mm,钻,铰左面上的台阶孔。

工序八 精车右φ45mm的外圆、端面及倒角,精车φ90mm的外圆、左右端面及倒角,半精车3*2的退刀槽。

工序九 精车φ100mm的端面和倒角,精车左φ45mm的外圆及R5的圆角。

工序十 粗,精磨φ100 mm的外圆,粗,精磨φ90 mm的前端面。

工序十一 B面抛光。

工序十二 φ100 mm的左端面刻字,冲箭头。

工序十三 φ100 mm的外圆无光渡铬。

工序十四 检验。

……………………

全套请下载!