毕业设计辅助工具_免费论文文案文章修改神器_毕业设计辅助软件_论文查重...¥0

毕业设计辅助工具_免费论文文案文章修改神器_毕业设计辅助软件_论文查重...¥0 solidworks2018 中文版¥0

solidworks2018 中文版¥0 CA6140车床拨叉831006零件夹具设计说明书——9页...¥0

CA6140车床拨叉831006零件夹具设计说明书——9页...¥0 机械设计制造及其自动化毕业设计(论文)开题报告...¥0

机械设计制造及其自动化毕业设计(论文)开题报告...¥0 XX大学理工类毕业设计(论文)开题报告——自行车配件管理系统...¥0

XX大学理工类毕业设计(论文)开题报告——自行车配件管理系统...¥0 课程设计 CA6140车床拨叉831002的加工工艺及钻φ25孔的钻床...¥0

课程设计 CA6140车床拨叉831002的加工工艺及钻φ25孔的钻床...¥0 补价¥1.00

补价¥1.00 毕业设计辅助工具_免费在线论文文案文章修改神器_毕业设计辅助软件_AI...¥0

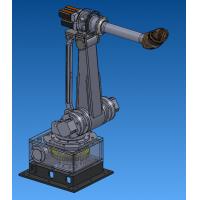

毕业设计辅助工具_免费在线论文文案文章修改神器_毕业设计辅助软件_AI...¥0 六自由度工业机器人设计【说明书(论文)+CAD图纸+SolidWork...¥45.00

六自由度工业机器人设计【说明书(论文)+CAD图纸+SolidWork...¥45.00 陈家沟桥梁施工组织设计方案.doc...¥0

陈家沟桥梁施工组织设计方案.doc...¥0

随着计算机技术、控制理论和控制技术的发展,电加热炉的温度控制技术日趋成熟,已经成为工业生产中的一个重要部分。本设计为基于单片机的电加热炉温度控制系统,通过控制电阻两端电压时间,来控制电阻丝的输出平均功率,从而实现对电加热炉温度的自动控制。系统分为温度测量、A/D转换、单片机系统、键盘操作系统、温度显示电路、报警电路、D/A转换等若干个功能模块。该系统具有硬件成本低,控温精度较高,可靠性好,抗干扰能力强等特点[1]。

本文主要从硬件和软件两方面介绍了如何运用MCS-51单片机设计加热炉的温度控制系统,说明了怎么实现对加热炉温度的控制,并对硬件原理图和程序流程图作了简洁的描述。基于PID控制理论的螺杆空压机温度控制系统的核心控制器。单片机命令所有部件启动和停止,包括电动机、阀门和变频器。温度闭环控制与自动控制在设定温度和启动主开关后,可进行IC控制。交流伺服电机包括变速电机和恒速电机。根据温度传感器的采集由单片机进行控制判断。系统对空压机组进行变速恒速控制调整,使整个系统处于一定的状态正常运行范围内的温度值,采用变频调速方式,有效地节约了电能。还介绍了在加热炉温度控制系统的软硬件设计中的一些主要技术关键环节,该系统主要以AT89C51单片机为核心,由LED显示电路[2],键盘输入电路,温度检测电路,模/数转换电路, 检测电路, 报警与指示电路,光电隔离与功率放大电路等构成。

With the development of computer technology, control theory and control technology, the temperature control technology of electric heating furnace has become more and more mature and has become an important part of industrial production.

This design is a temperature control system of electric heating furnace based on single chip computer. The average output power of resistance wire is controlled by controlling the working time of the voltage at both ends of the resistance wire. The system can be divided inT0several functional modules, such as temperature measurement, A/D conversion, single chip microcomputer system, keyboard operating system, temperature display circuit, alarm circuit and D / A conversion, etc. The system has low hardware cost. The temperature control accuracy is high, the reliability is good, the anti-interference ability is strong and so on.

This paper mainly introduces how T0use MCS-51 single chip computer T0design the temperature control system of reheating furnace from two aspects of hardware and software, and explains how T0realize the temperature control of reheating furnace. The core controller of the temperature control system of screw compressor based on PID control theory. As shown in figure 1, the single chip microcomputer commands all parts T0start and stop, including the motor. Valves and temperature closed-loop control and automatic control control after setting temperature and starting main switch-AC servo motor including variable speed motor and constant speed motor. The system adjusts the variable speed and constant speed of the air compressor group, makes the whole system in a certain state normal operation range temperature value, adopts the frequency conversion speed regulation way, This paper also introduces some main technical key links in the design of software and hardware of heating furnace temperature control system. The system is mainly composed of AT89C51 single chip microcomputer, LED display circuit, keyboard input circuit, temperature detection circuit, etc. A / D conversion circuit, zero-crossing detection circuit, alarm and indication circuit,photoelectric isolation and power amplifier circuit and so on.

Key words: Single chip microcomputer;Temperature sensor; Temperature detection; Temperature

control PID algorithm

由于计算机技术、控制技术、网络技术和通信技术的迅猛发展,高校的专业合并与渗使工业控制计算机系统、自动化、信息技术改造了传统产业。机电一体化、数控、先进制造技术、CIMS 之间的技术、专业、学科之间的界限越来越模糊,这是实际发展的需要,也是技术发展的必然趋势。在今后相当长的一段时间内,FCS、IPC、NC/CNC 与 DCS、PLC 将会相互补充、相互促进、彼此共存。虽然它们设计的初衷不一,各有特色,各有适宜的应用领域,但技术上都知道学人之长,补己之短,PLC、DCS学习到已失去传统意义上的自己的地步,可以看出各种控制系统之间相互融合是大势所趋。综上所述,各种计算机控制技术的发展如下:

1.DCS(集散式控制系统)

(1)向综合方向发展

由于标准化数据通信链路和网络的发展,将各种单(多)回路调节器、PLC、工业 PC、NC 等工控设备构成大系统,以满足工厂自动化要求,并适应开放化的大趋势。

(2)向智能化方向发展

由于数据库系统、推理机能等的发展,尤其是知识库系统(KBS)和专家系统(ES)的应用,如自学习控制、远距离诊断、自寻优等,人工智能会在 DCS 各级实现。和 FF 现场总线类似,以微处理器为基础的智能设备,如智能 I/O、智能 PID 控制器、智能传感器、变送器、执行器、智能人机接口、可编程调节器相继出现。

最近几年来,随着工业的快速发展,需要消耗大量的能源,并且环境污染问题越来越突出,节省能源、保护环境已被人们所接受,成为今后科学技术发展的方向。因此,通过国内加热技术在工业行业的应用情况的总结及对比分析,可以预见出国内加热炉的发展方向及趋势。对于现在讲品种、讲效益的时代,一个加热炉的自动化水平的高低和加热形式的多样性,决定了该加热炉适应的生产行业。但是随着计算机控制技术和电子技术的发展,用计算机来控制加热炉的智能控制系统进行加热已成为一个新的发展方向。目前,国外已研究出多种加热炉控制模式,实际应用各有所长。我国加热炉微机自动控制起步较晚,但也取得了很大的进展,但迄今为止,国内加热炉的控制(常规仪表控制或计算机控制)大多还处于人工经验、单值设定值控制阶段。

通过对加热炉加热过程分析,组成了一支由热工、计算机、自动控制工程师和专家为主体的攻关队伍,并与清华大学、哈尔滨工业大学计算机与自动控制方面的教授、专家合作,开发出了“轧钢加热炉加热过程优化与智能控制系统”,该系统在鞍钢新轧线材厂、天钢高速线材厂和唐钢棒线材厂的生产实践中得到了应用,经过长期现场生产实践的检验与考核,通过企业的验收与鉴定,给企业带来了巨大的经济效益,受到有关企业领导,冶金炉热工、冶金自动化、计算机、轧钢专业专家及加热工人的好评。国内各种形式的加热炉发展到现在,还不能讲那一种形式是最先进、最成熟的,都多多少少存在一些问题,还有待我们去探索,如各热工参数之间和设计结构之间的定量关系,控制系统和调节系统的最优化,但计算机控制加热炉系统是一种发展方向。

电加热炉的发展随着科学技术的快速发展、工业生产水平的提高,电加热炉技术已经冶金、化学工业、机械等各种工业控制中被广泛应用,在国民经济中占据了举足轻重的地位,这些工业控制行业的生产过程中是具有非线性、大惯性、升温的单行性、时变性、滞后性大等这些特点。这些特点也限制了特别的数学方法和精密的数学模型的使用,使用传统的控制理论很难到达我们所需要的程度,控制效果也很不理想。因此,我们现在需要设计一种新的控制理论,这种控制理论可以直接越过建立数学模型这个过程就可以对我们所要测量的对象进行测量和控制。

近年来,由于单片机技术的运用与发展以及各种先进控制理论的形成,为我们开拓新的控制技术提供了条件。现在很多控制系统的核心都是单片机,因为单片机的体积小、价格低廉、可靠性高,可用其构成计算机控制系统中的智能控制单元, 受到广大工程技术人员的重视。因此,加热炉的温度控制系统以单片机为核心,运用先进的控制算法如:PID控制算法,就可以省去建立繁琐的数学模型,而且控制系统更加稳定与精确[3]。

本系统的设计依据实际生产需要,具有很高的实际应用价值,且系统结构简单,能够进行大批量生产。

各个生产领域,生产过程中离不开对温度进行控制,温度是我们工业生产中年需要控制的一个很重要的控制参数,尤其是在冶金、化工、建材、食品、机械等这些大型生产工业中,严格的进度控制在生产过程中具有举足重轻的作用。对于不同场所、不同工艺、范围不同、精度不同,所需控制系统温度的高低、生产中采用的测温元件以及测温方法以及对温度的控制方式也不尽相同。因而,对温度的测控方法多种多样,根据生产产品的产品工艺不同加上控制温度的精度不同、时效不同,则对生产设备参数数据采集的精度和控制过程中我们采用的控制算法也不同,温度的测量,已经成为我们在生产中重要点研究的对象。随着电子技术和微型计算机的迅速发展,微机测量和控制技术也得到了迅速的发展和广泛的应用。利用微机对温度进行测控的技术,也便随之而生,并得到日益发展和完善,越来越显示出其优越性[4]。现在我们完全可以运用单片机和电子温度传感器对某处进行温度检测,而且我们可以很容易地做到多点的温度检测,如果对此原理图稍加改进,我们还可以进行不同地点的实时温度检测和控制。

本次设计:加热炉温度控制系统的设计,正是运用单片机和温度传感器对温度进行控制。设计的内容为:以89C51单片机为核心,运用PID控制算法,设计加热炉温度控制系统,是整个单片机温度控制系统设计中不可缺少的一部分,该系统对温度进行了实时采集与检测。本设计介绍的单片机温度自动控制系统的主要内容包括:系统方案、元器件选择、系统理论分析、硬件设计、软件设计、系统调试及主要技术性能参数。用于进行金属的热处理。工业中金属的热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却,[5]将金属材料表面或内部组织结构改变,控制性能的一种工艺。金属的热处理是机器制造中重要的工艺中的一种工艺,和其他加工技术相比,热处理具有很多优点,主要有不改变加工零件的外在形状和整体的化学成分,热处理改变的是加工零件内部的显微组织,用肉眼根本看不到,也可以在加工零件的表面发生化学反应从而改变表面的化学成分,通过这个过程以改善或改善工件的使用性能,物理性能、化学性能及外观等。除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。而进行金属热处理最主要的设备为加热炉。因此,本次设计的温度控制器主要应用于热处理加热炉,制作一个良好的设计方案。

根据加热炉的功能和指标要求,从元件级开始设计,本次设计选用89C51单片机为主控机。本设计系统以 AT89C51单片机为核心,采用功率控制电路, 使得硬件成本降低,性能价格比提高。此系统操作简便、抗干扰能力强、运行可靠,适合中、低温电加热炉的温度控制。与外围控制电路相连接,从而对电加热炉的温度进行测量和控制。

通过对加热炉的功能和指标的要求来进行设计,我们确定从元件级开始设计,以本次设计为中心89C51单片机处理器作为设计的主要控制机。本设计系统以AT89C 51单片机处理器为涉及核心,采用输出功率控制电路,可以降低硬盘成本,从而提高价格性能比,这个系统操作简单,干扰抵抗能力强,运行可靠,在适合的过程中,与低温电加热炉的温度控制和周边控制电路连接,从而控制电加热炉的温度测量和控制过程。

…………

…………